在海洋工程装备智能化、重型化发展的趋势下,特种工程船舶对流体输送系统的稳定性和多功能性提出更高要求。边锋船用泵依托深海作业场景的技术沉淀,通过结构创新与智能算法的深度融合,为海洋资源开发、海底工程建设等复杂工况提供高可靠性的泵送解决方案,持续拓展船舶装备的作业边界。

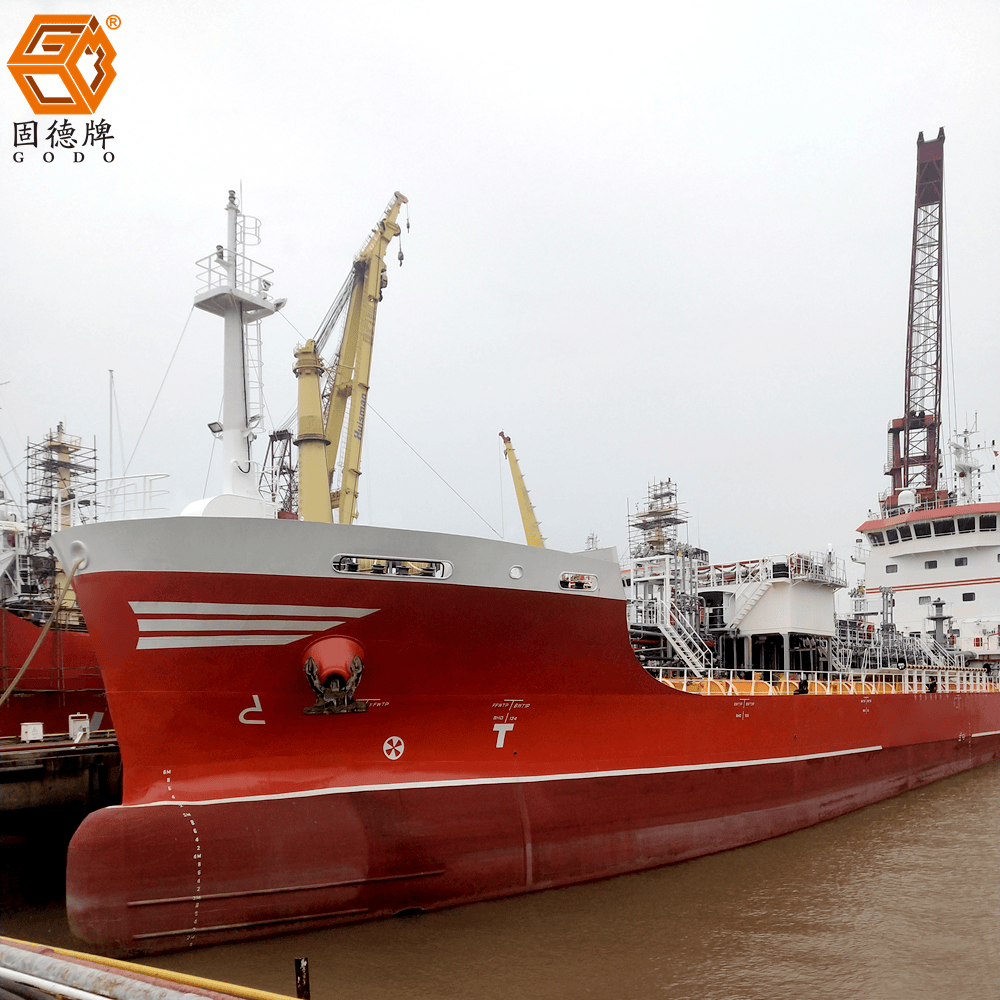

今年第三季度,边锋为东南亚某海洋工程公司的重型铺管船配套的全工况泵送系统正式投入运行。该船舶承担深海油气管道铺设任务,作业环境涉及高盐度海水、水下高压以及频繁启停的极端工况。边锋研发团队开发的深海级泵组系统,采用钛合金-陶瓷复合结构与动态压力补偿技术,成功克服了传统设备在80米以深水域易发生的空化效应与密封失效问题。在南海某海底管道项目中,该系统同步承担液压动力传输、压载水实时调控及甲板冲洗三重任务,连续作业240小时无故障,较原系统效率提升60%,助力项目提前17天完成关键节点。

"这套系统在高压环境下的流量稳定性颠覆了我们的认知,其多任务并行处理能力直接减少了30%的甲板设备配置。"项目总指挥陈工程师在验收会上表示,"更令人惊喜的是,其自清洁流道设计使维护间隔延长至常规设备的3倍,大幅降低深海作业的运维风险。"

边锋船用泵的技术进化始终锚定海洋工程的核心需求,其最新迭代方案凸显四大价值维度:

◼ 深海抗压体系:仿生波纹管结构配合智能压力感知单元,自动适应0-100米水深压力变化

◼ 多介质协同:单泵系统可同步处理海水、液压油、泥浆混合物等差异显著的流体介质

◼ 智慧防腐系统:基于介质腐蚀系数的自调节涂层技术,动态延长关键部件使用寿命

◼ 能量再生模块:回收作业余压转化为辅助动力,使系统综合能耗降低22%

该项目的成功实施,验证了边锋"深海场景驱动研发"方法论的有效性。技术团队通过构建深海压力-流体特性数字孪生模型,在空化抑制、复合材质疲劳强度等关键技术指标上取得突破。目前,边锋正与海洋科研机构合作开发基于AI算法的泵组健康预测系统,通过融合声呐监测与流体特征分析,实现设备故障的提前72小时预警。同时,针对漂浮式风电安装船等新兴工程船型的需求,研发团队已启动超高压泵送系统的原型测试,持续为海洋经济高质量发展注入创新动能。返回搜狐,查看更多