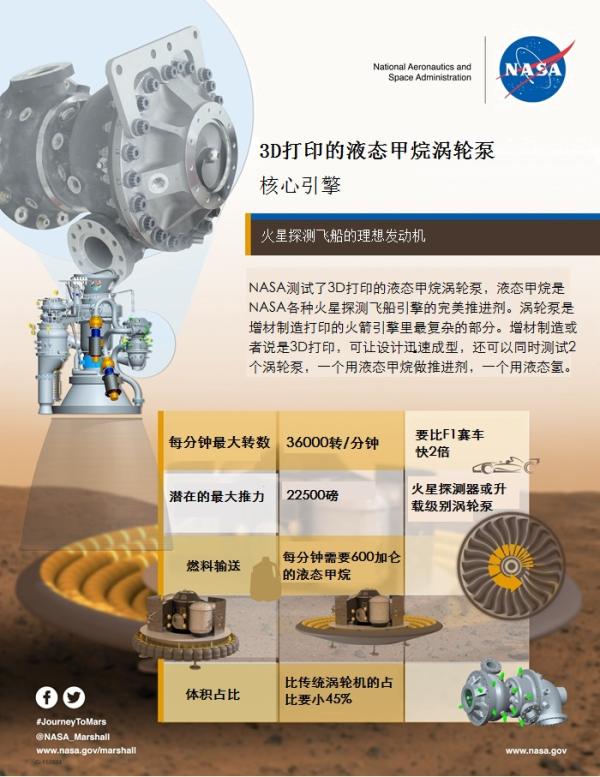

当地时间4月22日,美国宇航局(NASA)对外宣布,成功测试了一款3D打印的以液态甲烷为燃料的火箭发动机涡轮泵。3D打印允许NASA在制造涡轮泵时少使用约45%的组件,同时让快速设计、制造和测试两种不同设计的火箭发动机涡轮泵成为可能。

科学家们认为,液态甲烷是NASA登陆火星计划中航天器的理想发动机推进剂。

3D打印,不太可能会替代大规模金属敲击的生产工艺。但对于定制应用,即使是那些必须完成的超高难度工程要求,3D打印则能出人意料的完成。例如一次性制造机器零部件,其中复杂的结构,通过3D打印能更容易完成,同时对材料的浪费也更少。

“这让我们能看到测试数据,根据数据来修正部件或测试标准,迅速改变生产再返回来测试。”负责本次测试的马歇尔太空飞行中心推进工程师尼克·凯斯(Nick Case)说,“这会加速整个设计、开发与测试过程,让我们能以更少的风险和成本努力改革设计。”

在满功率测试中,这款3D打印的涡轮泵功率可达600马力,燃料泵每分钟可循环运转36000次并输送出600加仑的液态甲烷,足以驱动可产生22500磅推力的火箭发动机。

NASA打印涡轮。

马歇尔太空飞行中心工程师格格雷厄姆·纳尔逊(Graham Nelson)表示,液态甲烷燃料和3D打印是包括火星探测在内,NASA未来的太空探索核心所在,而这项测试会同时推动两种技术的进步并提高NASA未来执行太空探索任务的能力。

作为火箭燃料,液态甲烷的需冷却到零下159摄氏度,而液态氢则需要被冷却到零下240摄氏度。液态甲烷温度更高就意味着它汽化得更慢,因此更容易存储更长的时间,有利于长时间的太空旅行。此外,当下的技术条件使得人们可以用二氧化碳来制造甲烷火箭燃料,而二氧化碳在火星大气中的含量非常丰富。

“3D打印使得我们能经济地打造出两个涡轮泵(一个使用液态甲烷,一个使用液态氢),并能很快地将它们放到测试台上获得结果。下一步,我们将与去年进行测试的液氢配置涡轮泵一起,在相同条件下,对3D打印的液态甲烷涡轮泵进行测试。”凯斯说。

对于改进火箭设计、完成深空任务来说,3D打印、增材制造成为了关键技术。为了降低未来发动机的制造复杂性、节约时间、减少制造组装成本的目的,目前NASA的工程师们正在不断测试越来越复杂的推进器、火箭喷管及其他零件。

除了降低制造成本,提高生产效率外,3D打印在太空中还有更大用武之地:紧急解决问题。大家还记得汤姆·汉克斯主演、取材自真实故事的《阿波罗13号》吗?

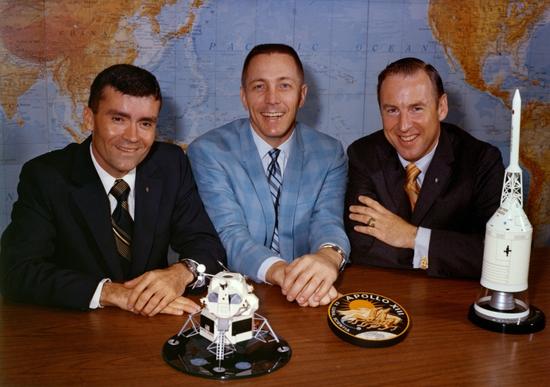

1970年,由于氧气罐爆炸,载人登月飞船“阿波罗13号”的3名航天员不得不中途紧急返回地球。致命的是,爆炸中飞船里用以过滤二氧化碳的氢氧化锂过滤器也坏了,日渐升高的二氧化碳时刻威胁着3名航天员的生命。尽管当时飞船上有备用过滤器,却只够用2天,而宇航员要安全返回,需要4天的时间。

在此危急关头,NASA地面指挥部只能根据宇航员提供的飞船中所剩材料清单,集体攻关,在地面一比一设计、组装和一个连接装置,并将制造方案发送给宇航员,最终帮助他们渡过难关,成功降低了二氧化碳浓。

阿波罗13号的三名宇航员:登月舱驾驶员弗雷德·海思,指令舱驾驶员杰克·斯威格特以及任务指令长吉姆·罗威尔。

如果当时阿波罗13号有一台3D打印机,相信这一切会简单很多,复杂的技术攻关或许将简化为一张图纸的数据传输,宇航员可以在太空中打印出自己需要的零部件。

事实上,NASA已经将此付诸实际。今年3月,美国轨道ATK公司的“天鹅座”货运飞船就向国际空间站送去了一台新版3D打印机。美国航天局2014年曾给空间站送去一台3D打印机,此次送去的是该打印机的升级版本,大小是老版本的两倍,能打印更大尺寸的零件与设备。

动物系恋人啊 | 钟欣潼体验爱情哲学

动物系恋人啊 | 钟欣潼体验爱情哲学 南方有乔木 | “科创CP”渐入佳境

南方有乔木 | “科创CP”渐入佳境 魔都风云 | 周冬雨任达华演父女

魔都风云 | 周冬雨任达华演父女

我来说两句排行榜