CTB电池包上盖总成轻量化设计优化方案

目前,CTB电池车身一体化技术在部分车型实现了产业化应用。比亚迪海豹车型应用CTB技术,对车身地板与电池包上盖进行一体化设计,形成“车身地板集成电池上盖-电芯-托盘”类蜂窝铝板的“三明治”结构,整车扭转刚度达到40 500 N·m/(°)[2]。相比初始设计,整车扭转刚度提升70%。由于CTB电池包上盖既承受来自乘员和座椅的垂向载荷,又要保护电芯不被挤压,使CTB电池包上盖总成相比传统电池包上盖的轻量化难度增大。此外,电池包箱体质量约占电池包总质量的10%~20%[3]。因此,实现电池包箱体的轻量化可有效提升电池包的整包能量密度,提高电动汽车的续航里程。

电池包箱体的用材主要有高强钢、轻质合金材料和复合材料。复合材料具有密度低、比强度和比刚度高等优点,逐渐受到许多学者的关注。汪佳农等[4]研究发现碳纤维增强复合材料(carbon fiber reinforced plastics,CFRP)电池包箱体相比钢制箱体,在满足承载性能的前提下可实现减质量64%。刘颖等[5]将短切碳纤维增强尼龙复合材料(PA66CF)应用在电池包箱体上,相比金属箱体减质量84%。康元春等[6]开展了CFRP电池包下箱体的轻量化研究,在提升电池包箱体刚度和模态性能的同时取得了较好的轻量化效果。在金属材料电池包箱体应用方面,Pan等[7]基于尺寸优化方法开展了钢制电池包箱体的轻量化设计,在提升动态性能的情况下实现减质量10.41%。谢晖等[8]针对某款高强钢电池包进行了结构改进设计和轻质合金材料替换,基于拓扑优化和全局尺寸优化开展了铝合金电池包箱体的优化设计,在提升动态性能的情况下实现减质量12.3%。陈静等[9]开展了铝合金电池包上盖的形貌优化和尺寸优化,以及CFRP电池包下箱体的铺层厚度和铺层顺序优化,在提升电池包刚度与模态性能的前提下实现减质量29.8%。然而,目前金属材料电池包箱体主要由等厚度(uniform thickness,UT)结构制造而成,其轻量化潜力较有限。基于变厚度轧制工艺(variable-thickness rolled blanks,VRB)形成的变厚度结构,可根据结构载荷特点实现连续变化的厚度分布,在满足结构性能的同时可实现较好的轻量化效果。Duan等[10]在整车正面碰撞工况下开展了VRB前纵梁的“工艺-性能”一体化设计,在不低于初始性能的前提下实现减质量15.21%。Yu等[11]基于Kriging模型和多目标粒子群优化算法开展了VRB防撞梁与前纵梁的优化设计,最优结构的质量相比UT结构,实现减质量4.47%,能量吸收增加4.35%。

综上所述,纤维增强复合材料轻量化效果显著,但其在汽车上推广应用受限于昂贵的材料成本。VRB结构相比传统UT结构,在成本可控的条件下具有更好的轻量化效果。将VRB结构与正交编织玻璃纤维增强复合材料(orthotropic woven glass fiber reinforced plastic,OW-GFRP)通过胶接工艺形成VRB/OW-GFRP混合结构,该结构兼具质量轻和成本低的优势,是实现电池包轻量化的创新结构。本文中以某款电动汽车为研究对象,设计了一种CTB电池车身一体化结构,实现了电池包上盖与车身地板的集成融合。考虑到CTB电池包上盖总成的成本因素,分别采用VRB结构、UT/OW-GFRP及VRB/OW-GFRP混合结构替代等厚度CTB电池包上盖总成,对比研究3种类型结构在CTB电池包上盖总成中的轻量化效果。

1 CTB 电池车身一体化设计与有限元模型构建

1.1 CTB电池车身一体化设计方案

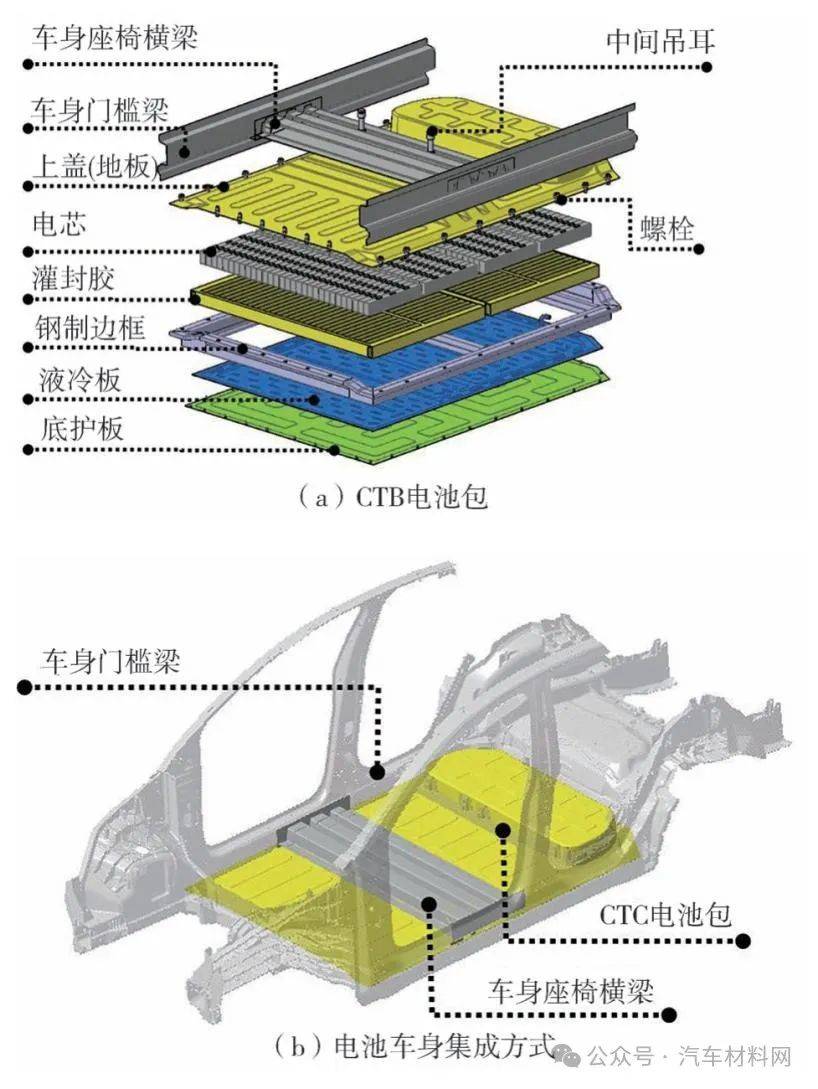

本文中以某款电动汽车为研究对象,设计了一种CTB电池车身一体化结构,主要包括电池包上盖、座椅横梁、无模组电芯、灌封胶、电池包边框、液冷板、底护板等系统组成。CTB方案取消了车身地板,将电池包上盖与车身地板进行集成融合,电池包框架与门槛梁、座椅横梁进行装配连接,实现了电池车身集成的目的,CTB电池包的电池既是提供电量的载体,又是车身的组成部分,如图2所示。为便于讨论,以下将电池包上盖与座椅横梁的组合称为“CTB电池包上盖总成”。CTB电池包上盖总成既须承担来自乘员和座椅的垂向载荷,又要保护电芯不被挤压,使其成为重要的承力结构,加大了CTB电池包上盖总成的轻量化难度。因此,本文将重点开展CTB电池包上盖总成的轻量化设计研究。

图2 CTB电池车身一体化结构

1.2有限元模型构建

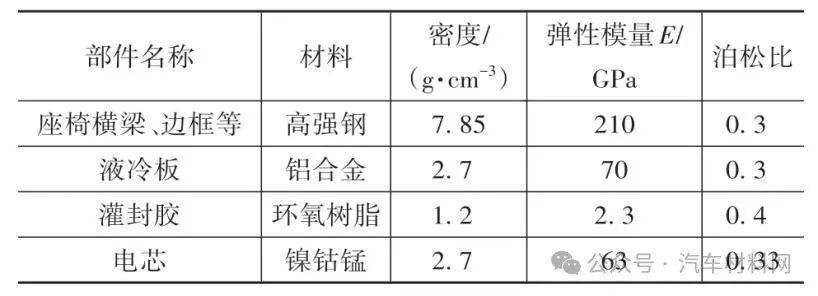

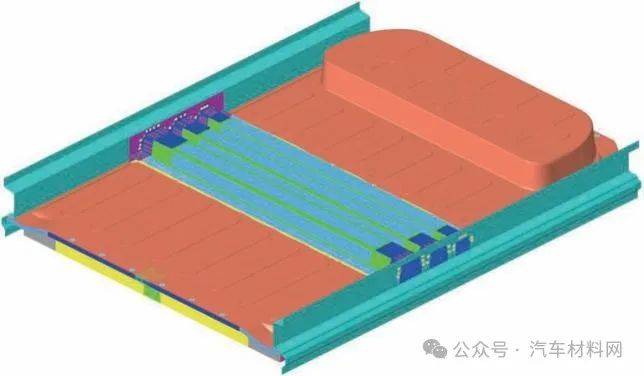

采用Altair公司Hyperworks系列软件中的Optisturct对CTB电池包进行有限元分析,CTB电池包有限元模型的平均网格尺寸为5 mm×5 mm。电池包上盖、边框、底护板及液冷板等结构采用壳单元建模,灌封胶与电芯等采用实体单元建模,并采用MAT1各向同性材料进行模拟。其中,为提高计算效率,电芯采用均质化建模,其等效处理后的材料参数如表1所示。而OW-CFRP采用MAT8二维各向异性材料进行模拟,其材料参数如表2所示。采用Rigid单元模拟电池包上盖、底护板、液冷板与边框之间的螺栓连接;采用Adhesive单元模拟电芯、灌封胶与其它系统的结构胶连接。图3为本文构建的CTB电池包有限元模型,包含1 019 197 个节点,1 067 591个单元,电池包的总质量为475.6 kg。

表1 CTB电池包各部件材料参数

表2 CTB电池包上盖材料参数

图3 CTB电池包有限元模型

2 CTB电池包上盖总成的轻量化设计

2.1 CTB电池包上盖总成的优化思路

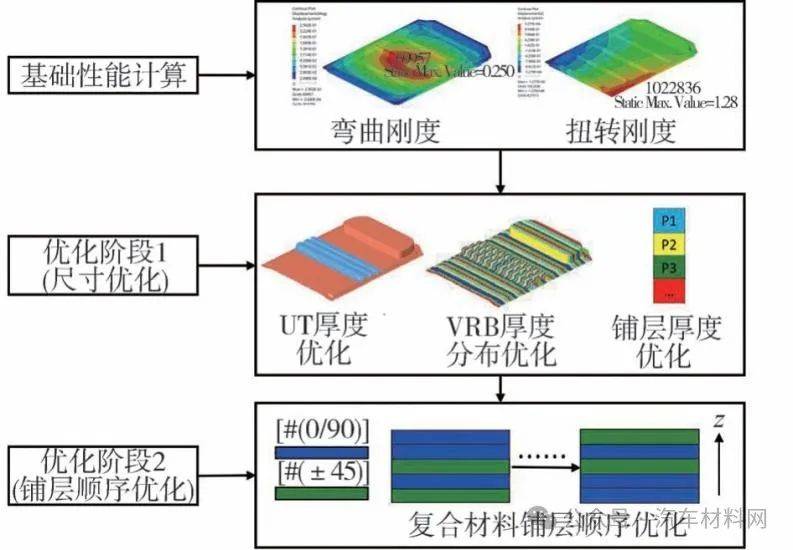

以CTB电池包上盖总成为优化对象,分别采用VRB结构、UT/OW-GFRP及VRB/OW-GFRP混合结构替代等厚度的电池包上盖及座椅横梁,在弯曲和扭转工况下开展CTB电池包上盖总成的优化设计。基于金属/OW-GFRP混合结构的CTB电池包上盖总成采用两阶段优化策略进行轻量化设计,如图4所示。阶段1:开展金属/OW-GFRP混合结构中各组分材料的尺寸优化,用于优化UT厚度、VRB厚度分布及OW-GFRP各铺层厚度。阶段2:开展金属/OWGFRP混合结构的铺层顺序优化。

图4金属/OW-GFRP混合结构多阶段优化思路

2.2设计变量与响应定义

2.2.1设计变量定义

基于VRB结构的CTB上盖总成包含VRB上盖和VRB座椅横梁,设计变量如图5(a)所示。基于UT/OW-GFRP混合结构的CTB电池包上盖总成包含UT/OW-GFRP上盖和座椅横梁,设计变量如图5(b)所示,其中OW-GFRP上盖和座椅横梁的初始铺层数量为5层,各铺层厚度变量分别定义为t67~t71、t73~t77;OW-GFRP采用#(0/90)和#(±45)两种铺层角度,OW-GFRP上盖和座椅横梁的铺层顺序变量分别定义为s1~s5、s6~s10。基于VRB/OW-GFRP混合结构的CTB电池包上盖总成的VRB厚度变量分别为t1~t37、t38~t65,OW-GFRP上盖和座椅横梁的各铺层厚度及铺层顺序变量分别为t67~t71、t73~t77、s1~s10,如图5(c)所示。基于3种类型结构的CTB电池包上盖总成的设计变量及范围详见表3~表5。

表3基于VRB结构的CTB电池包上盖总成设计变量

表4基于UT/OW-GFRP混合结构的CTB电池包上盖总成设计变量

表5基于VRB/OW-GFRP混合结构的CTB电池包上盖总成设计变量

图5 3种类型的CTB电池包上盖总成设计变量

2.2.2输出响应定义

CTB电池包上盖总成作为电池车身一体化结构的重要承力结构,影响CTB电池包的弯曲和扭转刚度。本文中以CTB电池包的整体弯曲刚度和扭转刚度作为性能指标,以CTB电池包上盖总成的质量作为轻量化指标。

(1) 弯曲刚度

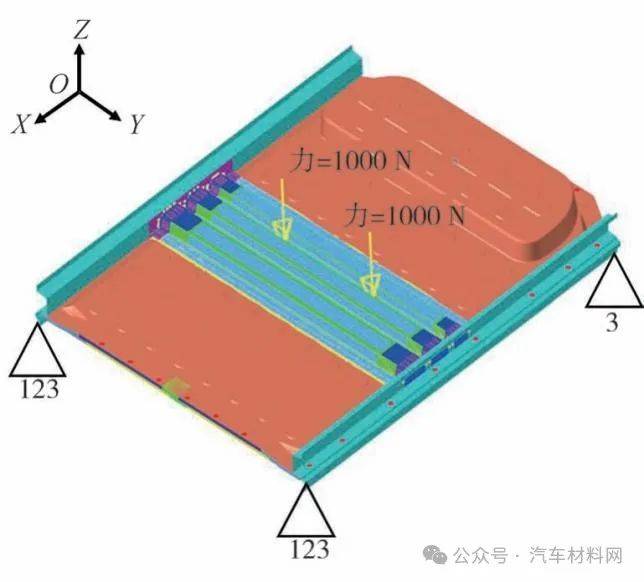

根据CTB电池包承受的弯曲载荷,在中间吊耳位置施加大小1 000 N、负Z 方向的加载力,约束左右吊耳第一个安装孔X、Y、Z 3个方向的平动自由度以及左右吊耳最后一个安装孔Z 方向的平动自由度,如图6所示。图7为CTB电池包的整体弯曲刚度计算原理图。

图6弯曲工况加载方式

图7弯曲刚度计算原理图

CTB电池包弯曲刚度Kb计算公式为

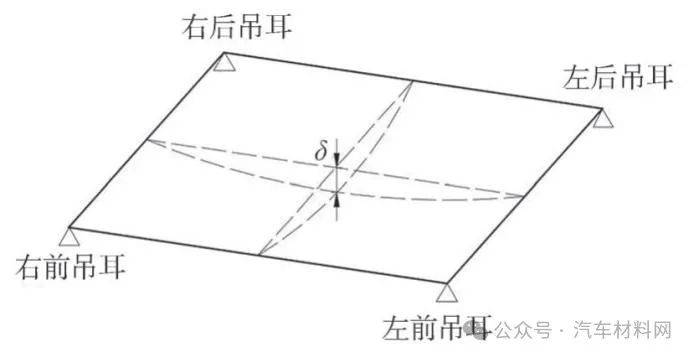

式中:F 为施加的弯曲载荷;δ为弯曲载荷作用下电池包下箱体沿Z向的最大位移。

(2) 扭转刚度

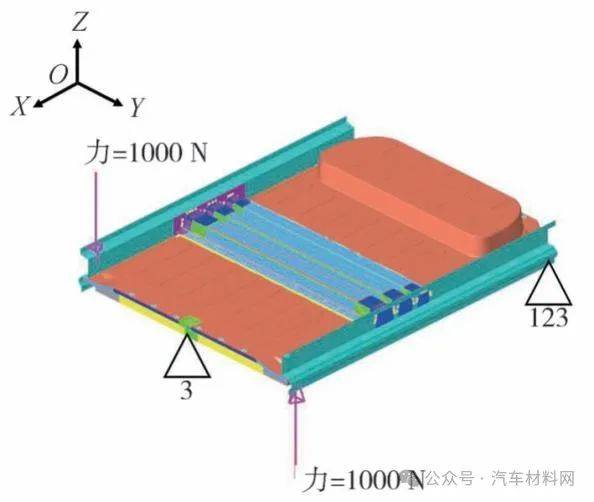

根据CTB电池包承受的扭转载荷,在左右吊耳第一个安装孔中心施加大小1 000 N、沿Z 轴方向相反的加载力,约束前端边框中心点Z 方向的平动自由度、左排最后一个吊耳安装孔X、Y、Z 3个方向的平动自由度、右排最后一个吊耳安装孔X、Z 两个方向的平动自由度,如图8所示。图9为CTB电池包的整体扭转刚度计算原理图。

图8扭转工况加载方式

图9扭转刚度计算原理图

CTB电池包扭转刚度Kt计算公式为

式中:y为电池包前部吊耳到左右对称中心平面的垂直距离;θ为扭转载荷作用下电池包下箱体沿其左右对称中心平面转动的角度。

据式(1)和式(2)计算得到的CTB电池包上盖总成整体弯曲和扭转刚度的初始值,如表6所示。

表6优化输出响应

2.3优化问题定义

共定义3种类型的优化问题,分别为基于VRB结构、UT/OW-GFRP及VRB/OW-GFRP混合结构的CTB电池包上盖总成轻量化问题。

(1) 第1类优化问题为基于VRB结构的CTB电池包上盖总成的尺寸优化,数学方程为

式中:MI代表基于VRB结构的CTB电池包上盖总成总质量 ;分别表示基于VRB结构的CTB电池包弯曲刚度与扭转刚度;ti为VRB上盖及VRB座椅横梁的厚度变量。

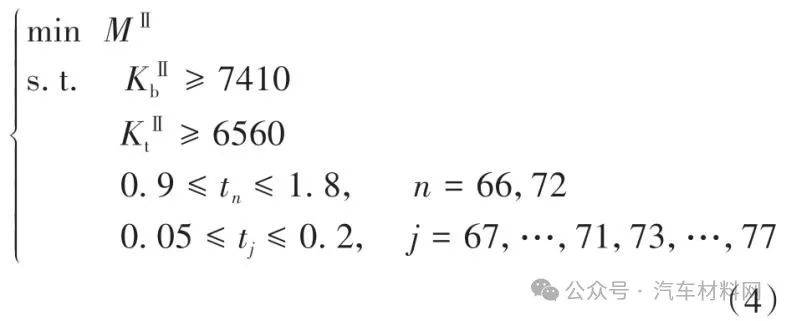

(2)第2类优化问题为基于UT/OW-GFRP混合结构的CTB电池包上盖总成的尺寸优化和铺层顺序优化。阶段1(尺寸优化)的数学方程为

式中:代表基于UT/OW-GFRP混合结构的CTB电池包上盖总成的总质量;分别表示基于UT/OW-GFRP混合结构的CTB电池包弯曲刚度与扭转刚度;tn为UT金属结构的厚度;tj为OW-GFRP单个铺层的厚度。

阶段2(铺层顺序优化)的数学方程为

式中f ΙΙ代表优化后电池包弯曲与扭转刚度之和。

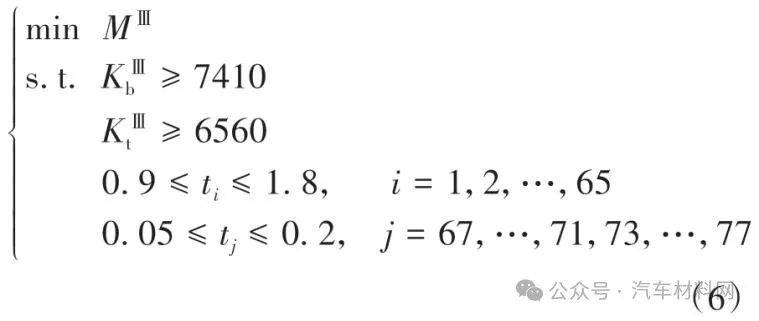

(3)第3类优化问题为基于VRB/OW-GFRP混合结构的CTB电池包上盖总成的尺寸优化和铺层顺序优化。阶段1(尺寸优化)的数学方程为

式中:MIII代表基于VRB/OW-GFRP混合结构的CTB电池包上盖总成的总质量;

分别表示基于VRB/OW-GFRP混合结构的CTB电池包弯曲刚度与扭转刚度;ti为VRB结构的厚度变量;tj为OW-GFRP单个铺层的厚度变量。

阶段2(铺层顺序优化)的数学方程为

式中f ΙΙΙ代表优化后电池包弯曲与扭转刚度之和。

3优化结果与讨论

3.1基于VRB结构的CTB电池包上盖总成优化设计

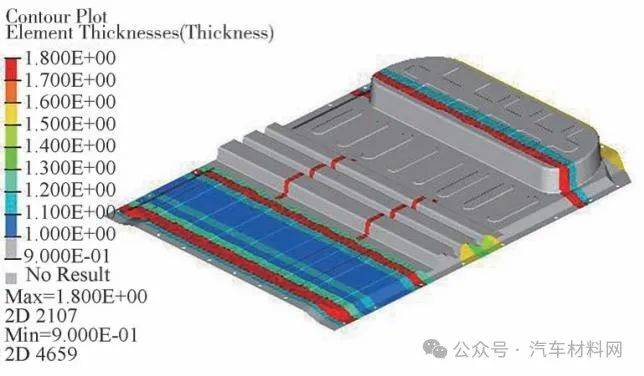

在第1类优化问题中,VRB结构经过10次迭代后收敛,目标函数MI收敛曲线如图10所示。优化后VRB上盖及座椅横梁的总质量从45.56减少到39.12 kg。VRB上盖及座椅横梁的最优厚度分布如图11所示。

图10目标函数MI收敛曲线

图11 VRB上盖及座椅横梁的最优厚度分布

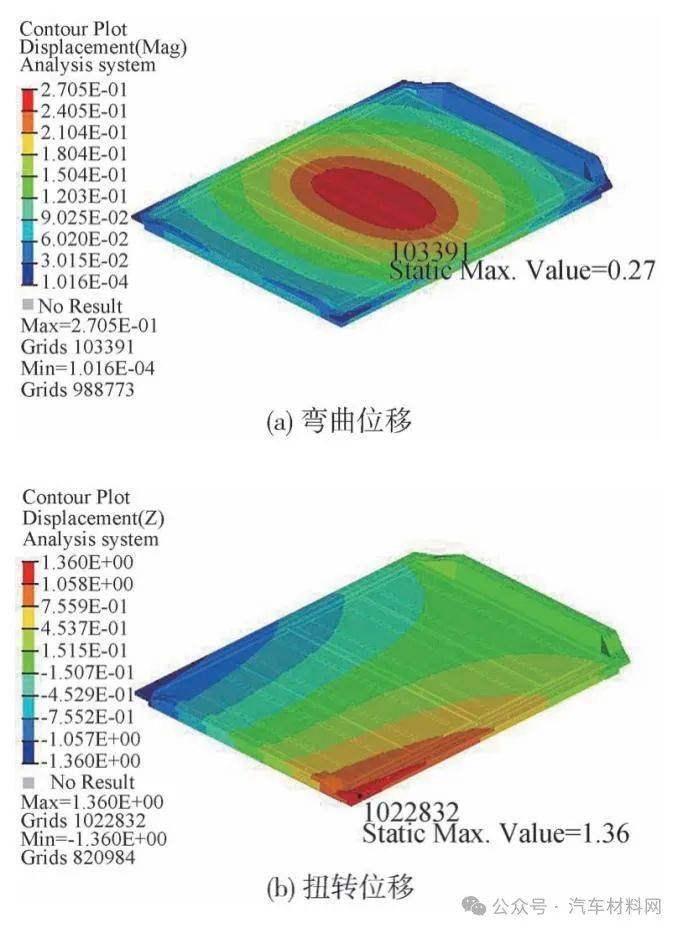

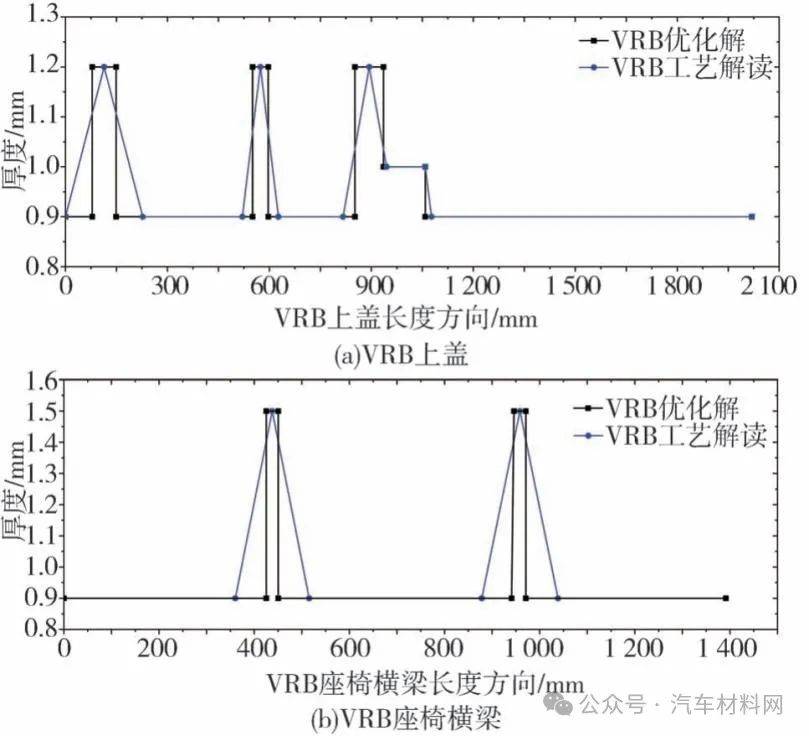

VRB结构应满足以下可轧制约束条件:①过渡区的斜率在1∶100之内;②VRB板的最大厚度下压量应小于等于50%。根据上述VRB轧制条件进行工艺解读,得到满足制造约束要求的VRB上盖及座椅横梁的最优厚度分布,如图12所示。工艺解读后,基于VRB结构的CTB电池包上盖总成总质量由39.12增加到42.7 kg,满足VRB制造约束的CTB电池包位移变形云图如图13所示,弯曲刚度和扭转刚度分别为7 394 N/m和6 656 N·m/(°)。

图12 VRB电池包上盖及座椅横梁最优厚度分布的工艺解读

图13 VRB电池包的最优解位移云图

3.2基于UT/OW-GFRP混合结构的CTB电池包上盖总成优化设计

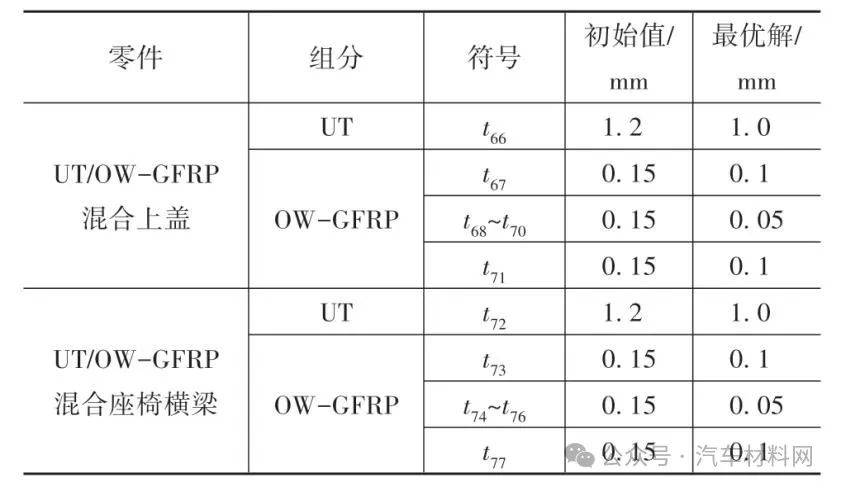

基于UT/OW-GFRP混合结构的CTB电池包上盖总成,在阶段1(尺寸优化)经过5次迭代后达到收敛条件。图14为CTB电池包上盖总成的总质量收敛曲线。优化后UT/OW-GFRP混合上盖及座椅横梁各组分的最优厚度详见表7。

表7 UT/OW-GFRP混合结构的最优厚度

图14 CTB电池包上盖总成的总质量收敛曲线

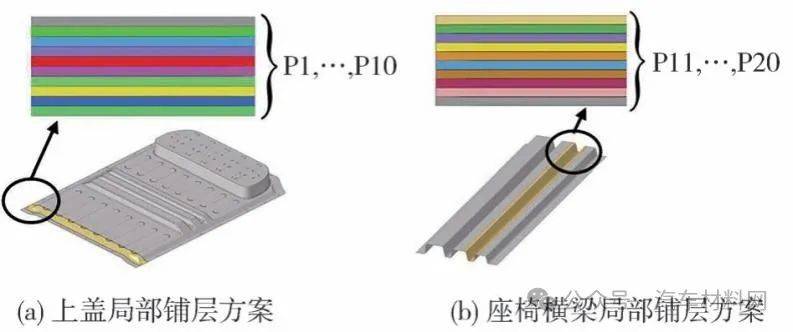

第1阶段优化后,UT/OW-GFRP混合结构的总质量从52.52下降到38.93 kg,其中OW-GFRP上盖和座椅横梁都包含两层0.1 mm铺层和3层0.05 mm铺层。考虑到复合材料制造工艺约束条件,0.05 mm铺层在工程中无法实施,须对OW-GFRP各铺层进行丢层、合并以及局部铺层加厚等处理。具体地讲,0.1 mm 铺层保持不变,丢弃一层0.05 mm 铺层,将剩余两层0.05 mm 铺层合并为一层0.1 mm 铺层,同时采用局部铺贴的方式在上盖扭转载荷加载位置以及座椅横梁弯曲载荷加载位置新增7层局部铺层,经过局部铺贴后的OW-GFRP上盖及座椅横梁总铺层数量均为10层,单层厚度均为0.1 mm,如图15所示。

图15 OW-GFRP局部铺贴方案

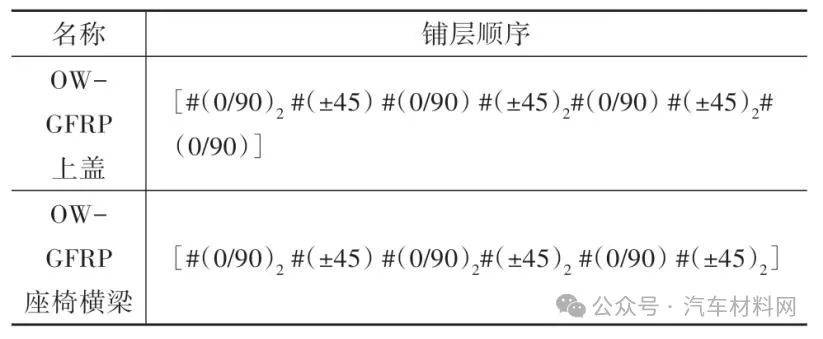

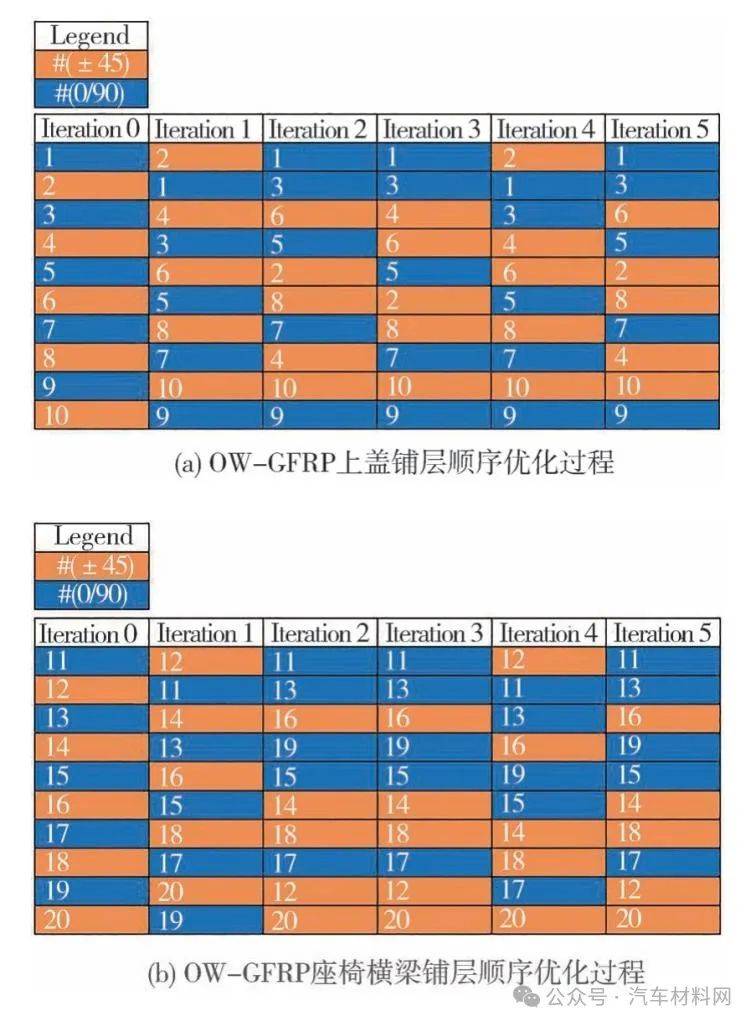

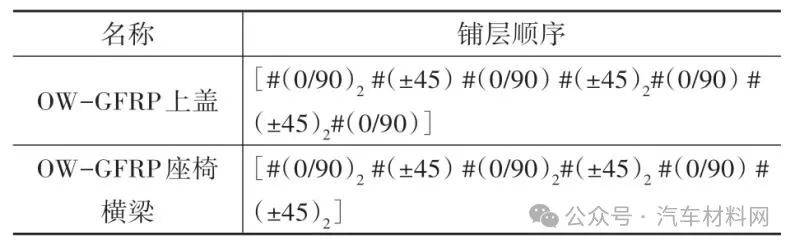

由于采用局部铺贴处理,UT/OW-GFRP混合结构上盖及座椅横梁的OW-GFRP组分由初始的5层铺层增加到10层,因此式(5)中设计变量si的数量定义为20。基于UT/OW-GFRP混合结构的CTB电池包上盖总成,在阶段2(铺层顺序优化)经过5次迭代后收敛,其铺层顺序的迭代过程如图16所示。OWGFRP上盖及座椅横梁的最优铺层顺序详见表8。CTB电池包在弯曲和扭转刚度工况下的弯曲刚度和扭转刚度分别为7 449 N/m 和6 661 N·m/(°)。与第1类优化问题的最优解对比可知,基于UT/OWGFRP混合结构的CTB电池包上盖总成相比VRB结构可进一步实现减质量3.92 kg,研究表明UT/OWGFRP混合结构比VRB结构具有更好的轻量化效果。

表8 UT/OW-GFRP混合结构的最佳铺层顺序

图16阶段2优化过程

3.3基于VRB/OW-GFRP混合结构的CTB电池包上盖总成优化设计

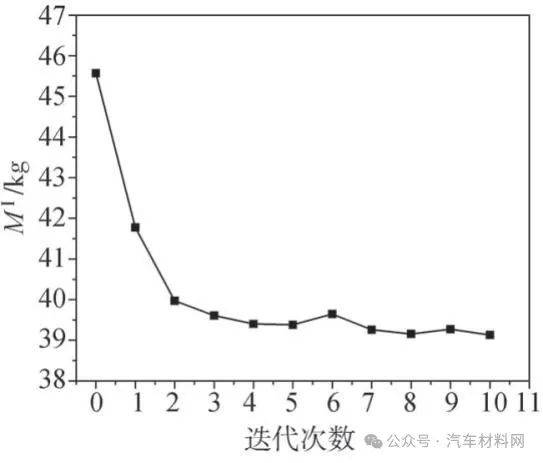

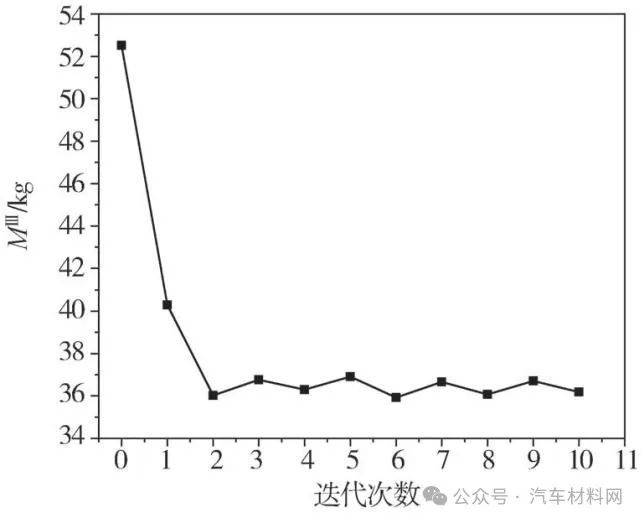

基于VRB/OW-GFRP混合结构的CTB电池包上盖总成,在阶段1(尺寸优化)经过10次迭代后收敛,目标函数MIII的收敛曲线如图17所示。VRB上盖及座椅横梁的最优厚度分布曲线及其工艺解读结果如图18所示。在考虑VRB轧制条件后,基于VRB/OW-GFRP混合结构的CTB电池包上盖总成的最优质量由36.18增加到37.23 kg。

图17目标函数MIII收敛曲线

图18 VRB/OW-GFRP电池包VRB上盖及座椅横梁最优厚度分布的工艺解读

第1阶段优化后,OW-GFRP上盖与座椅横梁的各铺层厚度均为0.05 mm,考虑制造工艺约束,须对优化后的OW-GFRP进行丢层、合并以及局部铺贴处理。同理,OW-GFRP上盖及座椅横梁的铺层数量均为10层,单层铺层厚度均为0.1 mm,基于VRB/OW-GFRP混合结构的CTB电池包上盖总成质量从37.23变为37.08 kg。

在添加VRB轧制约束和OW-GFRP局部增强后,开展第二阶段的优化设计(铺层顺序优化),并经过6次迭代后收敛,OW-GFRP上盖及座椅横梁的优化过程如图19所示。最优铺层顺序详见表9。CTB电池包在弯曲和扭转刚度工况下的弯曲刚度和扭转刚度分别为7 440 N/mm和6 647 N·mm/(°)。

表9 VRB/OW-GFRP混合结构的最佳铺层顺序

图19 VRB/OW-GFRP混合结构的第2阶段优化过程

基于VRB结构、UT/OW-GFRP及VRB/OWGFRP混合结构的CTB电池包刚度性能及减质量比例详见表10。由表10可知,在满足CTB电池包弯曲和扭转刚度的前提下,基于VRB结构的CTB电池包上盖总成相比初始UT结构实现减质量6.4%;基于金属/OW-GFRP混合结构的CTB电池包上盖总成相比金属结构(UT结构和VRB结构)具有更好的轻量化效果,且UT/OW-GFRP和VRB/OW-GFRP混合结构相比VRB结构分别减质量3.96、5.62 kg。其中,VRB/OW-GFRP混合结构的轻量化效果最为显著,相比UT/OW-GFRP混合结构可进一步实现减质量4.2%。因此,VRB/OW-GFRP混合结构是未来汽车轻量化技术发展的重要趋势,在CTB电池包上盖总成中具有巨大应用前景。

表10 3类优化问题的优化结果对比

注:减质量比例为VRB结构、UT/OW-GFRP及VRB/OW-GFRP混合结构的最优质量相对初始状态UT结构质量(45.56 kg)的相对变化量。

4结论

设计了一种CTB电池车身一体化结构,分别采用VRB结构、UT/OW-GFRP及VRB/OW-GFRP混合结构替代等厚度CTB电池包上盖总成,并基于多阶段优化方法开展了3种类型CTB电池包上盖总成的轻量化设计。优化结果表明,在满足CTB电池包弯曲刚度和扭转刚度的前提下,VRB结构、UT/OWGFRP和VRB/OW-GFRP混合结构相对UT结构分别减质量6.4%、15.0%和18.7%。

金属/OW-GFRP混合结构相比金属结构(UT结构和VRB结构)具有更大的轻量化潜力。VRB/OWGFRP混合结构的轻量化效果最为显著,相比UT/OW-GFRP混合结构可进一步实现减质量4.2%。VRB/OW-GFRP混合结构既可根据载荷特点减少金属材料的冗余,又有纤维增强复合材料的高比强度和比刚度特性,是降低CTB电池包质量的创新结构,具有重要的工程应用价值。

汽车资料

轻量化车身连接技术比较

2022-03-30

北美压铸协会高压铸铝技术规范手册

2022-06-15

压铸设计全套资料

2022-03-07

底盘零件可靠性设计开发流程

2021-01-07

特斯拉 Model 3材料特性表,含应力应变曲线

2021-01-02

比亚迪-秦PLUS 拆车bom

2020-12-29

整车CAE建模规范

2020-12-26

330页汽车NVH性能设计指南

2020-11-10

新能源车106项试验规范

2020-10-14

车辆操纵稳定性分析规范

2020-12-08

声明: 本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。

回首页看更多汽车资讯

大白兔

0大白兔 小子

0