橡胶空气弹簧是内部充满空气的橡胶-帘布囊,利用气体的体积弹性,发挥弹簧、减震和做功作用。橡胶空气弹簧具有自己独特的优点,因而它在各个领域的应用日益广泛。如各种动力车辆的悬挂系统、抗冲击和振动装置、座垫弹簧,乃至特种建筑物的整体支撑等。

橡胶空气弹簧主要包括四大部分,即橡胶空气弹簧囊体、传力导向机构、高度控制阀、空气补给系统。

橡胶空气弹簧在使用过程中,由于主要承受垂直方向的负荷。因此,在多半情况下橡胶空气弹簧都应配置传力导向装置。橡胶空气弹簧内的充气量决定于簧上载荷量,载荷量增加需补充空气,载荷量减少时则要排出空气以保持弹簧高度。这种充气和排气功能由高度控制阀完成。空气补给系统由空气 压缩机、贮气罐、调压阀、单向阀、减压阀等组成。

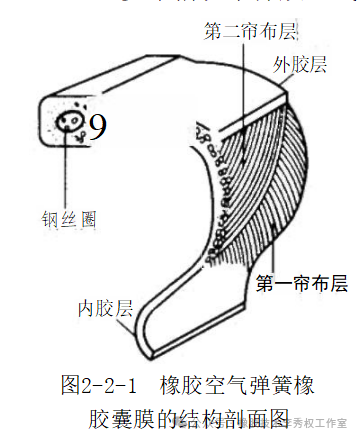

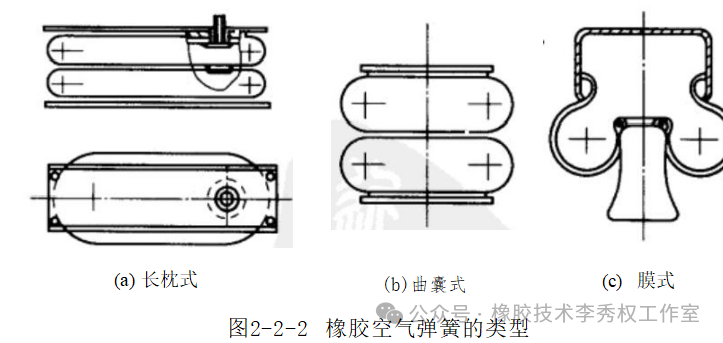

橡胶空气弹簧的种类很多,概括起来可分成三大类:长枕式、曲囊式、膜式。其基本构造与轮胎相似,包括外胶层、帘布层、内胶层和钢丝圈(见图2-2-1、图2-2-2)。

一、橡胶空气弹簧配方设计原则

空气弹簧的应变主要取决于内外结构形状和材料的设置。因此,胶料性能如何适应这一变化,就是胶料整体配方设计的总的原则。设计胶料配方时需要考虑的一是要控制关键材料的性能;二是要由整体变形结构出发,从各种零部件的应变及压缩变形变化中提 出胶料承受剪切应变的力学性能要求。

胶料的定伸应力代表了空气弹簧的应力应变特性。因此,通常以定伸应力作为胶料力学性能指标。空气弹簧胶料中均以炭黑作为补强材料,这样可以提高其定伸应力,减小胶料在定负荷下的动态变形和压缩变形,降低发热。虽然所采用生胶的种类不同,各部件胶层中的定伸应力,应当合理分布。

空气弹簧胶囊的硫化是十分重要的工艺过程。因此,考虑整体配方时,应根据各层胶料的受热状态来确定其正硫化时间,并尽可能使硫化曲线保持较长的平坦性。

胶料的硫化程度是否相匹配也是配方设计中必须考虑的问题之一。通常对空气弹簧各层胶的温度进行实际测量,将各层胶料的热历程转换成半成品等温条件下的硫化时间(或称作等效硫化时间)。这样,把由半成品确定的正硫化条件与实际情况进行比较,判定各层胶料硫化程度是否匹配。如果胶料局部欠硫,会导致生热大,胶层间黏附力差。若过硫,胶料性能会下降,影响空气弹簧的产品质量。

由于空气弹簧的形状规格和用途不同,各胶层的胶料配方也存在一定的差异。

(一)外层胶

外层胶的物理机械性能与空气弹簧的工作性能和使用寿命密切相关。一般来说,对外层胶的要求是:

①耐曲挠、耐臭氧老化和耐天候老化性能好,硫化平坦性好;

②具有较高的拉伸强度和撕裂强度,伸长率大;

③生热低、弹性高,耐磨性好;

④与帘线的附着强度较高,与胶层等界面层间保持良好的黏附性。

外层胶料生胶主要采用氯丁橡胶和天然橡胶的并用体。两者并用可提高胶料的屈挠性、撕裂性能,改善加工性能和胶料黏合力。由于氧化镁有促进天然橡胶产生焦烧的倾向,可根据并用天然橡胶量的多少,相应减少氧化镁的用量。

硫化体系可采用氧化镁和氧化锌作硫化剂,再配合促进剂,以提高硫化速度和交联密度。如可将促进剂NA-22 和迟延剂TMTD 及DM并用,再添加高活性氧化镁,焦烧时间可延长。氧化锌用量达10~15份,可保持空气弹簧的弹性。NA-22 用量为0.75~1份,产品的耐热性最好,它可单用或与DM并用。

补强剂宜选择耐磨性好的炉法炭黑,含高耐磨炉黑的胶料拉伸强度较大,添加半补强炉黑的胶料弹性高,耐屈挠性好,伸长率大。无机填充剂对含有NA-22 促进剂(亚乙基硫脲)胶料的延迟作用较小。如果采用粗粒子软质炭黑,则胶料具有高弹性、低滞后性。采用陶土填充剂,胶料撕裂性能比含炭黑者大,但其拉伸强度反而下降,并用20~30份天然橡胶的胶料耐撕裂性好。

在防老体系方面,橡胶空气弹簧常用者有防老剂A、防老剂D、防老剂4010NA及非污染性防老剂DOD、防老剂2246等,用量为2~4份。采用防老剂MB的胶料耐屈挠性良好。制造橡胶空气弹簧用的氯丁橡胶具有优良的抗臭氧性。但是,如使用防老剂A(2份)时抗臭氧性有所下降,其他防老剂对氯丁橡胶的抗臭氧性无大的影响。然而易产生焦烧。对苯二胺类防老剂是氯丁橡胶最好的抗臭氧剂,但其耐热性不是太好。需要与防老剂A并用。使用抗臭氧性防老剂时,一定要并用石蜡。即使这样,对其动态条件下的抗臭氧性还是有一定的影响。

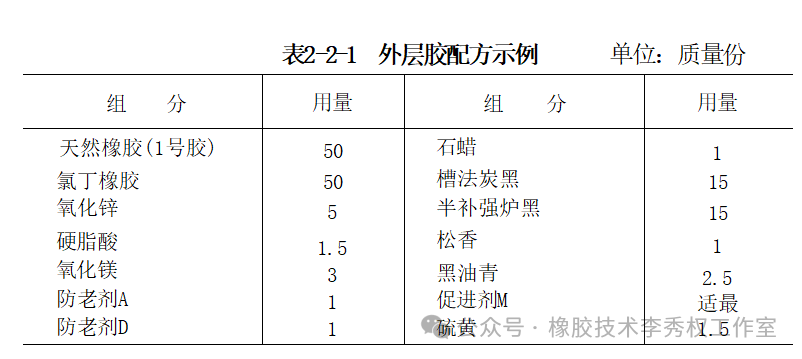

外层胶配方中,常用的操作助剂有石油系软化剂,若产品要求耐低温,可采用酯类软化剂(如常用的邻苯二甲酸二辛酯、癸二酸二辛酯等)。磷酸三甲苯酯可用于阻燃橡胶制品。对于结晶度高、黏度低的氯丁橡胶,需要使用增黏剂,如松香、松焦油、古马隆树脂及酚醛树脂等,用量可控制在10份左右。通用型氯丁橡胶在混炼和压延过程中不易黏辊,可不用润滑油。当然,使用润滑油则更有利于压出及高硬度炭黑的分散。一般可用硬脂酸作润滑油,用量在0.5份以下,不然硫化速度会下降。为了改善胶料加工性能,随炭黑量的增加,软化剂用量亦应相应地增加。外层胶配方示例见表2-2-1。

(二)内层胶

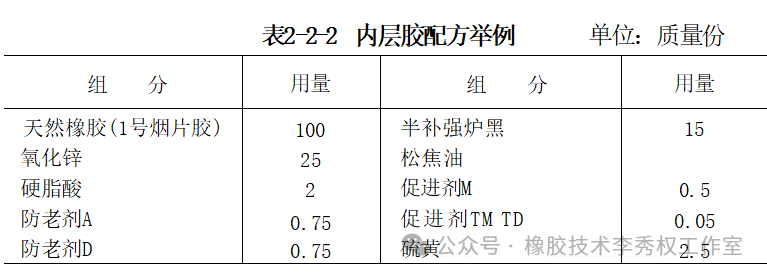

内层胶应采用气密性好以及屈挠性好、耐热性好、与帘线附着强度高、在长时间内可保持气压稳定、产品使用寿命长的配方。此外,内层胶还应具有定伸应力大、弹性高、压缩永久变形小、撕裂强度高的性能。制备内层胶的橡胶原材料主要采用天然橡胶和丁苯橡胶,或者采用耐油、耐热及气密性较好的氯丁橡胶和丁基橡胶。在多半情况下使用氯丁橡胶和天然橡胶的并用胶。因此,内层胶的配方设计(表2-2-2)和外层胶的配方设计基本相同。

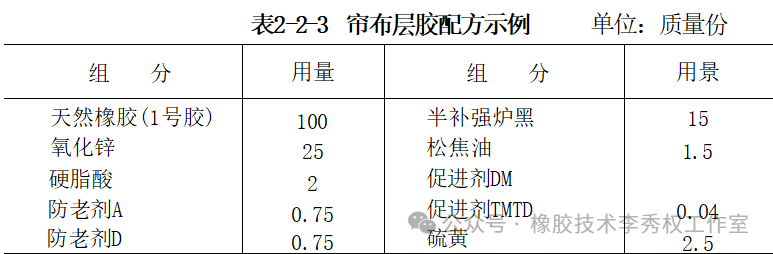

(三)帘布层胶

空气弹簧帘布层数少,可不分内外帘布层胶。因此,帘布层胶可采用同一种胶料。帘布层胶应具有较高的拉伸强度和伸长率,生热低,耐热老化和耐高温性好,帘线与胶料的黏附强度高。特别是在高温动态条件下帘线与胶料的黏附强度保持率要高。

尼龙帘布层用胶料以天然橡胶为主,可并用10%的丁苯橡胶、顺丁橡胶。这样可以改善对帘布层的黏着力,但对其生热性有影响,用量应根据帘线种类和使用条件确定。帘布层胶宜采用快压出炉黑与通用炉黑或半补强炉黑。炭黑用量一般为30份左右。

关于硫化体系中硫黄的用量,如果要求空气弹簧胶料具有抗疲劳性和耐热性,则天然橡胶胶料中宜用2.5份左右硫黄,若胶料为天然橡胶与丁苯橡胶并用胶,则硫黄用量控制在2~2.3份。胶料中使用诱导期较长的迟效性促进剂,对提高其黏合强度效果最好,但达到正硫化时间较长。为了使胶料实现同步硫化,可采用速效性促进剂作为第二促进剂。若采用合成橡胶并用胶,胶料的硫化特性发生变化,硫化剂和促进剂用量也应相应改变。

设计帘布层胶料配方时,软化剂品种的选择也很重要,并用的合成橡胶比例较高时,宜选用石油系软化剂。为改善加工性能及成型工艺,加入石油系树脂可提高胶料与帘线的黏着力。氧化锌和硬脂酸可作为促进剂的活性剂,其中硬脂酸也可起软化剂作用,但用量不宜太多,以免喷出影响黏着力。帘布层胶配方示例如表2-2-3所示。

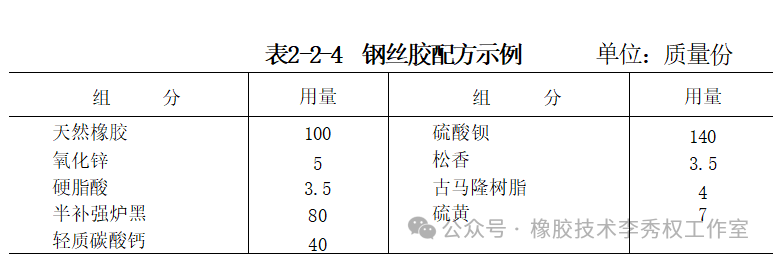

(四)钢丝围钢丝压出胶

钢丝圈钢丝压出胶是将每根钢丝通过挤出机挤出并附上胶层,使钢丝圈成为坚实的整体。为此,胶料硬度要高,钢丝与胶的黏着力要强。设计胶料配方时可采用低级的天然橡胶和再生胶,硫黄用量为7~10份,并可加入大量的填料和补强剂,含胶率约为40%。钢丝胶配方示例见表2-2-4。

(五)三角胶

三角胶位于钢圈与囊体间的过渡段,它只起填充的作用,使较厚的气囊趾口缓慢过渡到囊体。除了具有较高的硬度外,还需与钢丝胶、帘布胶有较好的互粘力,合胶率控制在15%~20%。对于有些气囊,由于从趾口到囊体的厚度变化不大,能用囊体帘布的反包差级解决过渡问题,则可不采用三角胶。表2-2-5为三角胶配方示例。

(六)钢丝圈包布胶和子口包布胶

钢丝圈包布是把钢丝圈和三角胶连接成一个整体,它在弹簧中不承受很大应力,但要求黏着强度高。子口包布的作用是为了保护胎圈不致被轮辋磨损。因此,要求胶料黏着性、耐老化性、耐磨性良好。钢丝圈包布胶和子口包布胶的胶料配方基本相同,可采用天然橡胶制备,并加入大量的炭黑及无机填充剂。软化剂的用量也可较多,含胶率为50%左右。

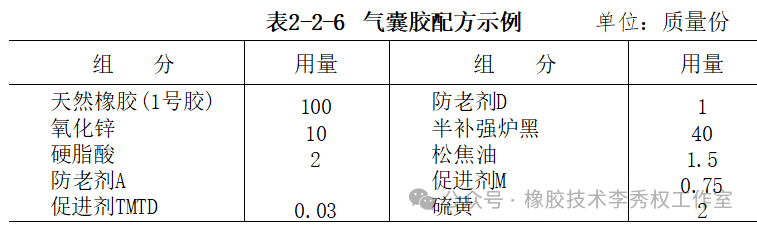

(七)气囊

气囊中充有压缩空气,它处于较高温度和伸张状况下。为了保持气压稳定,胶料的气密性要高。此外,还要有适当的定伸应力以及弹性高、压缩永久变形小、撕裂强度高等性能。在长时间高温条件下仍然保持良好的使用性能。

氯化丁基橡胶是制造气囊最适宜的材料,氯化丁基橡胶气囊的主要优点是气密性好,耐热性好,能在长时间内保持气压稳定,使用寿命长。氯化丁基橡胶配方中可采用粗粒子炉黑或并用部分细粒子炉黑,用量为45~60份。以秋兰姆类促进剂作第一促进剂,辅以噻唑类第二促进剂,由此组成硫黄硫化体系,可获及满意的工艺加工性和使用性能。软化剂宜选用极性小的饱和烃类,如凡士林或锭子油等。表2-2-6为气囊胶配方示例。

除氯化丁基橡胶外,亦可采用天然橡胶或并用30%左右的丁苯橡胶制备气囊。为提高胶料的老化性能和撕裂性能,硫黄用量宜略低,全天然橡胶配方时为1.5~2.0份,并用丁苯橡胶时约为1.0~2.0份。填充补强剂可将炭黑和部分碳酸钙并用,可降低天然橡胶的永久变形。若并用丁苯橡胶宜采用细粒子炉黑以提高胶料的撕裂性能。

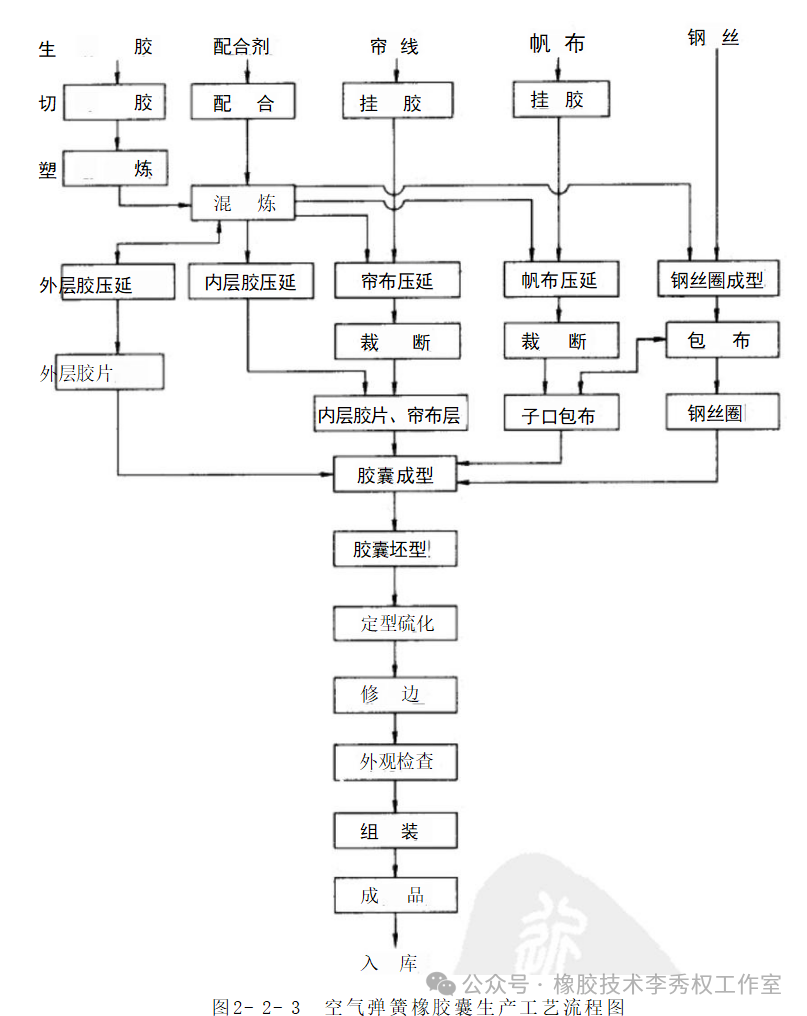

二、制造工艺及专用设备

空气弹簧橡胶囊生产工艺与轮胎外胎生产有很多相似之处(图2-2-3)。混炼胶的制备加工和帘布挂胶、压延及裁断等工艺设备与轮胎外胎生产完全相同。外层胶和内层胶在压片压延机上制备,外层胶和内层胶压片后按生产规格用裁刀将其裁断,压延帘布用立式裁断机裁断。

胶囊钢丝圈的制作与轮胎外胎钢丝圈的制作工艺相同,在专用钢丝圈联动成型机上制备。该联动装置由绕圈器和安装在缠圈机上的涂胶钢丝带整平装置组成。

1.胶囊成型及其设备

空气弹簧胶囊的成型方法及其成型装置虽然与轮胎外胎的成型很相似,但是空气弹簧胶囊规格尺寸一般比轮胎外胎小得多,因此成型比较困难。

空气弹簧胶囊各部件,在成型过程中要求较高。由橡胶和帘布构成的部件应仔细地进行压延和贴合,以保持均匀的厚度,并符合尺寸要求和物理机械性能指标。钢丝圈应根据内径尺寸进行严格的调整。同时,要特别注意成型机的精确性。在成型半成品帘布筒时,接头和滚压质量对后工序制品的定型和硫化影响很大。橡胶空气弹簧胶囊成型示意图如图2-2-4所示。

空气弹簧胶囊的成型工艺过程中,主要是要解决两个问题,即防止成型鼓展开杆将囊圈部件纠合在一起以及在囊圈下部产生绉折。为了解决这些问题,要调整成型的准确性,检查囊圈间是否平行,以及它对成型鼓是否垂直和同心。

2.胶囊硫化及其设备

空气弹簧胶囊半成品的定型和硫化,一般采用隔膜定型硫化机。该设备与轮胎生产用的隔膜定型硫化机相似。

隔膜定型硫化机主要由可拆卸压模、机架、隔膜传递件、液压系统、控制箱和操作盘组成。所有部件均安装在机架上,下平板固定在与机架和上模梁相连的两根支柱之间。活动的上平板在固定于支柱上的导向装置上移动。

胶囊定型工艺过程包括下列工序:

①将半成品水平地放入闭合半模中;

②通过侧翼部件张开一定距离,使半成品对压模中间的固定部件定中心;

③将隔膜插入空气弹簧的未硫化半成品;

④对囊圈加压;

⑤空气弹簧硫化定型。

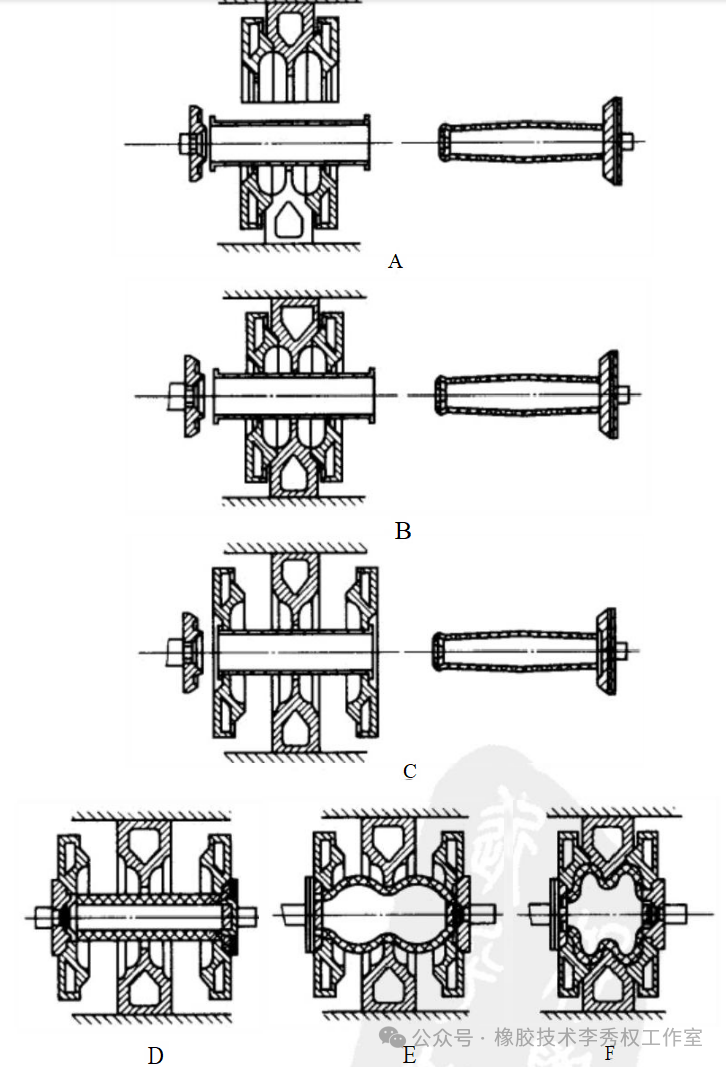

胶囊半成品——胶囊坯的定型过程图如图2-2-5所示。

图2-2-5胶囊半成品—胶囊坯的定型过程图

A一放入半成品(胶囊坯);B一合模;C一定位;D 一插入隔膜;E 一定型;F—硫化

三、性能测试及成品检验

提高空气弹簧的质量,不仅要从设计、制造工艺上不断进行研究和改进,还要在性能测试和成品检验方面严格控制空气弹簧的质量,制定成品的测试方法和研究开发测试设备,补充和丰富空气弹簧检验的项目。目前各制造厂商一般采用两种检验方法。一种是实验室内的标准检验项目及研究性的性能测试;另一种是在试验场上进行实用性检验。其中试验室测试还可分为两种,即常规检验和质量分析研究。

(一)空气弹簧性能测试

1.压力试验

空气弹簧保持标准高度,然后压入相当于常用最大内压2.5倍的空气,待3min后检查胶囊各部件是否出现异常。空气弹簧的内压一般为1.0MPa, 如果内压达到2.0MPa, 胶囊的帘线也会出现轻度位移现象。因此,对在通常条件下使用的空气弹簧进行检查时,采用1.2~1.3MPa压力试验即可,采用该试验压力不会影响弹簧的产品质量。

铁道车辆及汽车用空气弹簧常用最高内压为0.5MPa。为此,试验内压控制在1.25MPa。试验时待内压达到3min后观察其是否有漏气以及胶囊剥离等异常现象。

2.气密性(漏气)试验

使胶囊保持标准高度,然后压入常用最高内压的空气,停放24h 后测定其压力下降情况。如试验前后测定压力时,温度发生变化,则必须加以修正。压力降温度修正公式如下:

压力降=(试验初始内压绝对值)一(试验终止后内压绝对值)

气密性试验与实际使用情况相似,故效果比较理想。但大批量试验时,此种方法的速度太慢,因此可采用漏气快速试验方法取代之。漏气试验法是胶囊在标准高度下压入常用最高内压的氨与空气的混合物,胶囊外部用浸渍过酚酞的布覆盖,根据红颜色的变化程度检查漏气状况。

漏气试验的标准为在15昼夜中的压力降不超过0.1MPa。试验时间不少于3昼夜,3昼夜内压力降不超过0.02MPa。一般漏气往往发生在压盖配件与胶囊连接的部位。

3.伸张压缩试验

该试验的目的是观察胶囊在反复曲挠状态下变形的均匀性及变形过程。试验时,使胶囊保持标准高度,然后压入常用最高内压的空气,缓慢且反复地进行5次最大伸张和压缩之后,停放之,使胶囊恢复到标准高度。此时,检查胶囊变形是否均匀、压盖是否偏移以及是否有漏气等现象。试验过程中,每次最大伸张和最大压缩的间隔时间为30s。当使用附加气室时,必须记录气室的容积。

4.膨胀试验

胶囊保持允许的极限伸张状态的高度,然后压入常用最高内压的空气,停放3min后检查胶囊的各种变化状态。

5.爆破试验

胶囊保持标准高度,然后使内压以每分钟1.0MPa以下的压力缓慢上升,最后测出爆破时的最大压力(表压)。如前所述,一般铁道车辆和汽车用空气弹簧的常用最高内压为0.5MPa, 安全系数为5,所以爆破压力应高于2.5MPa。

6.疲劳试验

胶囊保持标准高度,压入高于常用最大内压的空气,将常用的最大伸张及最大压缩状态的间距作为振幅,反复进行振动变形,观察胶囊部件的状态。除特殊规定外,振动频率为1~3次/s,疲劳试验次数为106。试验中,平均内压不低于常用最高内压。

7.耐久性试验

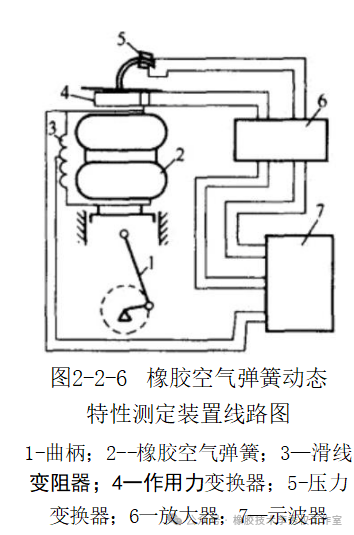

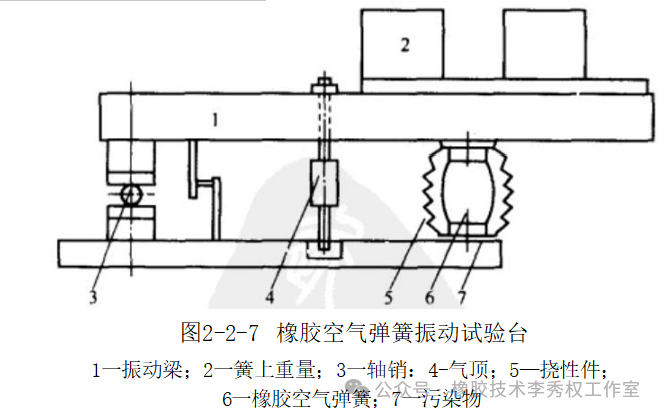

耐久性试验的目的是测定空气弹簧损坏之前负荷变化的循环次数。试验时可采用测定圆簧和板簧的耐久性普通试验台。试验的循环负荷等于空气弹簧的静负荷值。试验的振幅为空气弹簧最大压缩量的1/2~3/4。为了使试验条件近似于实际使用条件,可用鼓风机对空气弹簧进行鼓风。图2-2-6为橡胶空气弹簧动态特性测定装置线路图。图2-2-7为橡胶空气弹簧振动试验台。

8.动力学特性测定

空气弹簧在动态负荷作用下的应力-应变曲线表现出它的动力学特性。当发生振动变形,其频率等于或大于空气弹簧固有振动频

率时,则动力学特性比较合理。

9.静力学特性测定

空气弹簧在静态负荷作用下的应力-应变的曲线表现出它的静力学特性。其变形速度每分钟不超过5mm。

此外,空气弹簧还可进行如下两种环境试验。

(1)空气弹簧的局部试验将空气弹簧组装件或胶囊部件置于环境下进行试验。该项试验的目的主要是测定空气弹簧组成材料的性能,特别是橡胶件的性能。此项试验在无负荷条件下进行。

(2)空气弹簧的整体试验将整体空气弹簧置于专门设计的振动试验台上进行试验,以研究空气弹簧动态负荷的变化情况。

(二)空气弹簧成品验

1.外观检验

空气弹簧外形应修理整齐,不得有妨碍装配使用和辨认标志的橡胶飞边存在。

空气弹簧的橡胶表面应光滑、平整、内外表面不得有裂纹、裂口和缺胶现象存在,也不得有气泡、海绵状存在。

空气弹簧的橡胶内表面不允许有杂物存在,内表面的帘布层不允许露出空气弹簧内外表面。

2.结构检验

结构检验的项目包括帘布层密度、角度和均匀度,空气弹簧的横断面、纵断面,各部件的剥离面及各层厚度。不允许在内部皱褶、帘线弯曲、个别部件缺胶及脱层。

3.外缘尺寸及径向变形测定

可利用长尺直接测定橡胶空气弹簧在充气和未充气状态下的尺寸,检查其变形尺寸是否符合设计要求。返回搜狐,查看更多