路缘石滑模混凝土施工对混凝土工作性能要求很高,主要有以下五个方面:1)高流动性,混凝土从拌和站运到施工现场,经过数小时的运输及施工等候仍能顺畅地从混凝土罐车卸到滑模机料斗中,并能满足现场施工条件滑制成各种形状的构件。2)黏聚性好,运到施工现场的混凝土流动良好、裹覆饱满,振捣过程中混凝土无离析、泌水现象,具有良好的黏聚力。3)易密性,混凝土具有容易被振捣密实的能力,保证混凝土浇筑捣实后具有内实外美的效果。4)高稳定性,混凝土滑制成型的路缘石构件外形坚实、线形流畅顺滑、无坍落变形,表面完整无气孔。5)耐久性良好,滑制的混凝土构件具有足够的强度、刚度等力学性能和耐久性能,并满足设计文件要求的其他功能。

建设中的锡林郭勒盟某二级公路主线全长114km,沥青混凝土路面,路面净宽10.5m,路面两侧根据公路线型分别顺接混凝土路缘石、护肩板、集水槽等防排水结构。项目设三个施工标段,每个标段长38~40km,独立设置混凝土拌和站。滑模施工混凝土采用混凝土罐车运输,混凝土运输及施工现场等候总耗时在2~3h之间。

为保证项目滑模混凝土工程施工质量,开展了掺粉煤灰混凝土配合比设计及施工质量控制技术等相关研究工作。

1原材料性能与试验

1.1原材料性能

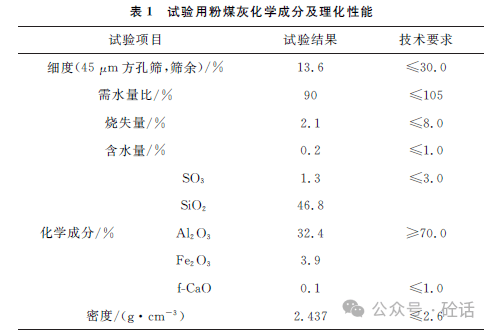

1)粉煤灰:采用西乌旗热电厂干排粉煤灰。经检测,其主要化学成分及理化性能如表1所示。

表1检测数据表明所用粉煤灰满足GB/T1596-2017《用于水泥和混凝土中的粉煤灰》中Ⅱ级粉煤灰相关技术要求。

2)水泥:采用阿巴嘎旗冀东水泥PO42.5级普通硅酸盐水泥,初凝时间205min,终凝时间245min,实测3d抗压强度18.1MPa,28d抗压强度46.3MPa。其他指标符合GB175-2007《通用硅酸盐水泥》相关技术要求。

5)水:采用当地饮用水,pH值7.1。

6)减水剂:采用西卡聚羧酸类减水剂,实测减水率β=15.6%。

1.2配合比设计

1.2.1混凝土理论配合比计算

1)C25混凝土配置强度

混凝土配置强度计算公式

fcu,o=fcu,k+1.645σ(1)

式中,fcu,o为混凝土配置强度,MPa;fcu,k为标准立方体混凝土抗压强度值,MPa;σ为混凝土强度标准差,取5MPa。

将C25混凝土代入式(1),计算该混凝土配置强度为fcu,o=25+1.645×5=33.225MPa。

2)C25混凝土水胶比

混凝土水胶比计算公式

w/b=(αa·fb)/(αa·αb·fb+fcu,o)(2)

式中,w/b为混凝土水胶比;fb为实验室实测水泥28d抗压强度,该项目水泥28d抗压强度实测值为46.3MPa;αa和αb为回归系数,该项目采用安山岩碎石集料,分别取0.53和0.20;fcu,o为混凝土配置强度,采用式(1)计算结果代入式(2)计算。

将上述各参数计算值分别代入式(2)中,计算得C25混凝土水胶比为w/b=(0.53×46.3)/(0.53×0.20×46.3+33.225)=0.64。

3)C25混凝土初试配合比计算

根据JGJ55-2011要求,通过计算并选取新拌混凝土坍落度为130mm时用水量m′w=225kg/m3。掺加减水率15.6%的减水剂时,根据减水率计算试验拌合用水量。减水剂用量为胶材质量的1.5%。

计算混凝土拌合用水量m′w=225×(1-15.6%)=190k/m3。

根据计算水胶比w/b=0.64,计算水泥用量为mc=190/0.64=297kg/m3。

减水剂用量为ma=297×1.5%=4.455kg/m3。

该项目用砂为中砂偏细,根据施工经验选定滑模混凝土砂率Sp=45%。假定混凝土拌和物密度ρ=2400kg/m3,计算得C25混凝土初试配合比,结果如表2所示。

1.2.2掺粉煤灰C25混凝土配合比调试及性能测试结果

根据表2初试配合比计算结果,粉煤灰按照0、10%、20%、30%四个掺量,等量取代试验用水泥,进行新拌混合料和延时2h、3h后的拌和物工作性能测试。混凝土坍落度、流动性、黏聚性、泌水性试验参照GB/T50080-2016《普通混凝土拌合物性能试验方法标准》进行,混凝土抗压强度试验参照GB/T50081-2019《混凝土物理力学性能试验方法标准》进行,成型100mm×100mm×100mm试块,标准养护,检测混凝土7d、28d抗压强度。坍落度、黏聚性、流动性、泌水性、强度性能试验结果如表3~表6所示。

1.3试验结果分析

1.3.1对混凝土工作性能的影响

从表4、表5可以看出:1)不掺粉煤灰时,混凝土拌合物坍落度衰减迅速且伴有轻微泌水现象。延迟2h时坍落度几乎减半,延迟3h时坍落度衰减80%,流动性丧失,混凝土拌合物已不具备滑模施工条件。2)随着粉煤灰的加入,当粉煤灰等量取代10%~30%的水泥时,新拌混凝土坍落度呈上升趋势,但泌水现象消失,延迟2h、3h坍落度损失逐渐减小,混凝土保坍性显著提高。粉煤灰掺量20%时,拌合物黏聚性、流动性等效果最佳,满足现场施工条件。这种情况得益于粉煤灰的形态效应,即粉煤灰是由大小不等的球状玻璃体组成,其表面光滑致密,在混凝土拌合物中起润滑作用。同时,粉煤灰颗粒粒径比水泥颗粒粒径小,粉煤灰微细颗粒均匀分布在水泥颗粒之中,阻止了水泥颗粒粘聚,使滞留于水泥颗粒之间的部分拌和水释放出来,极大地改善了混凝土拌合物的坍落度与施工和易性。

1.3.2对混凝土强度的影响

从表6抗压强度试验结果可以看出,随着粉煤灰取代量的增加,混凝土7d抗压强度逐渐降低,取代量为30%时,抗压强度比初始配合比降低18.4%。但28d抗压强度却逐渐增加,并在20%取代量时,抗压强度增加最大,抗压强度比初始配合比增加16.6%。在取代量30%时,抗压强度仍较初始配合比和10%的取代量时的强度高,但增加趋势已经逐渐放缓。这是由于粉煤灰替代水泥掺入,减少了水泥用量,导致一次水化产物减少,使得混凝土强度增长减缓,因此粉煤灰的掺入降低了混凝土的早期强度。但粉煤灰的火山灰活性使得混凝土中具有火山灰反应,反应生成的水化硅酸钙具有良好的胶凝性能。同时,粉煤灰还具有微集料效应,粉煤灰细度较细,可以很好地填充混凝土中的微小空隙,从而提高混凝土的密实性。粉煤灰的各种特性协同效应,使混凝土的后期强度增加,但20%的取代量时强度增加最大。

综上所述,根据试验结果确定该项目滑模混凝土中粉煤灰取代20%水泥。混凝土中各材料用量为:水泥237.6kg/m3,粉煤灰59.4kg/m3、水190kg/m3、砂子860kg/m3、5~10mm碎石316kg/m3、10~25mm碎石737kg/m3、减水剂4.455kg/m3。

2结论

a.不同掺量粉煤灰对混凝土拌合物工作性能改善效果表明,在混凝土中掺入10%~30%的粉煤灰,可促进混凝土流动性、黏聚性、密实性和泌水性向高水平发展,对延长混凝土有效施工时间作用明显。

b.粉煤灰的形态效应和微集料效应协同作用,延长了混凝土结构的有效施工时间,虽然构件早期强度略有降低,但是对混凝土的后期强度增长促进作用明显,在20%取代量时,28d抗压强度可比初始配合比增加16.6%。

c.粉煤灰是电厂企业生产的副厂品,具有极高的再利用价值。在混凝土工程中掺加10%~30%粉煤灰等量取代水泥,改善混凝土性能的同时,解决粉煤灰工业废弃料排放超标问题,提高混凝土材料经济价值与环保价值,对施工企业降本增效,建设单位节能环保等方面意义重大,极具推广价值。(来源:《建材世界》2023.06)返回搜狐,查看更多