在电子元器件领域,多层陶瓷电容器(MLCC)长期占据主导地位,但随着5G通信、AI芯片、新能源汽车等技术的飞速发展,传统MLCC的局限性逐渐显现。硅电容凭借其半导体级工艺和卓越性能,正成为高端应用的新宠。

01

一、MLCC——传统电容器

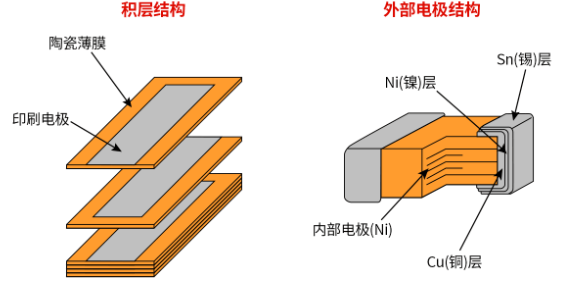

1. 加工工艺

MLCC以陶瓷粉末为原料,通过成膜、印刷电极、高温烧结等工艺,堆叠出数百甚至上千层介电薄膜。工艺复杂,且对材料纯度、设备精度要求极高。

2. 产品特点

优势:体积小、容量范围宽(pF~μF)、成本低、耐高压。

短板:温度稳定性差(容值随温度波动)、高频损耗大、易因机械应力开裂。

3. 应用场景

消费电子(手机、电脑)、汽车电子(ECU、LED灯)、工业电源等。

4. 受限场景

高温高频领域:如5G基站射频电路、电动汽车电驱系统,MLCC易发热失效。

高可靠性场景:航天、军工设备中,机械脆性成致命弱点。

02

二、硅电容——半导体技术赋能的新锐势力

1. 加工工艺

硅电容以半导体硅晶圆为衬底,通过光刻、沉积、蚀刻等芯片工艺,在硅片上集成电容结构,实现纳米级精度控制。

2. 产品特点

2.1 工艺优势:

仅底面有电极,侧面无电极。这种设计可减少焊接时的水平拉力,避免贴片立碑现象,提升安装可靠性。

基于晶圆级薄膜半导体工艺,可做到超薄(厚度低至100μm)和高密度集成,工艺复杂度接近芯片制造,支持3D纳米结构以提升电容值。

硅电容以单晶硅为基底,其原子排列高度有序,无晶界缺陷,机械强度显著提升。

抗弯强度:单晶硅的弯曲强度(~1 GPa)是陶瓷(~300 MPa)的3倍以上;

热膨胀系数:硅(2.6 ppm/℃)与PCB材料(FR-4约13 ppm/℃)差异远小于陶瓷(MLCC约10 ppm/℃),大幅降低热应力。

2.2 材料优势

硅电容:介质为硅材料,绝缘性能优异,无压电效应,彻底消除因电压变化引发的振动和啸叫问题。

2.3 性能优势

DC偏置特性:多层陶瓷电容器(MLCC)中,温度补偿型产品虽然能在某些方面与硅电容相媲美,但高介电常数型产品的电容量却会因为施加电压而显著下降。

温度稳定性:多层陶瓷电容器(MLCC)中,虽然温度补偿型产品也能展现出与硅电容相似的优良特性,但高介电常数型产品的电容量却会随温度的变化而显著波动。

高频特性:MLCC虽然也具备不错的高频性能,但其ESR相对较高,且在极端高频下可能因介电常数变化导致电容值不稳定。

3. 应用场景

高温高频领域:5G/6G毫米波通信、自动驾驶雷达、AI服务器电源模块。

高度集成场景:可穿戴设备、医疗植入器械、航空航天电子系统。

03

三、市场前景:高端替代与互补共存

硅电容不仅解决了传统电容的技术短板,更重新定义了电子系统的供电和信号处理架构,成为高端制造(如航天、5G、AI)的关键使能技术。未来,随着半导体工艺成本下降,硅电容有望逐步渗透至更多高端领域,与MLCC形成互补格局。

04

四、总结:为何选择硅电容?

性能为王:无压电效应、超宽温区、高频低损耗,适配最严苛的工业与科技场景。

微型化先锋:厚度仅100μm,赋能芯片级封装与高密度集成。

未来可期:5G/6G、AI芯片、自动驾驶等技术驱动下,硅电容将成为高端电子元件的“新基建”。返回搜狐,查看更多